En el transporte de materiales metálicos, uno de los asuntos más importantes -si no, el más importante- suele ser la protección contra los agentes corrosivos que invariablemente afectan la composición del material nuevo. El simple contacto entre elementos, o el deficiente aislamiento del aire, la humedad y cualquier líquido tendiente a la rápida oxidación de los materiales, desencadena efectos adversos en la superficie de materiales hechos con metales o aleaciones.

Por definición general, la corrosión es un fenómeno electroquímico que involucra el desgaste o alteración de un metal debido al flujo masivo de electrones entre piezas cuyo contacto físico o ambiental es evidente. La migración a nivel atómico de estas partículas entre uno y otro material convierten al sistema en una especie de batería donde por un lado hay un ánodo cediendo electrones, por el otro tenemos al cátodo recibiendo dicha carga, y en medio de éstos un catalizador del proceso en forma de aire, humedad, temperatura, esfuerzo mecánico o químicos aplicados directamente sobre ambos.

Distintas formas de corroer metales

Las causas de un proceso corrosivo varían según las circunstancias del evento. Respecto al embalaje y lo que implica, consideremos estas opciones como las más comunes:

- Atmosférica: por sí misma causa los mayores daños al metal afectado y los que rodean a éste, ya que los agentes corrosivos presentes en la atmósfera (oxígeno, dióxido de carbono, vapor de agua, azufre, cloro, entre otros elementos químicos) actúan de forma directa sobre los metales catalizando el efecto de transferencia de electrones a ritmos muy acelerados. En función de los niveles de cada elemento químico presentes en el aire, serán los daños a la vista del metal.

- Galvánica: muy común cuando hay dos metales de distinta constitución en contacto directo, ya sea porque forman parte de una misma estructura (pensemos en las tuercas y tornillos que sujetan otras piezas metálicas) o fueron embalados sin el menor cuidado para separarlos uno del otro. En presencia de un electrolito, el que tenga mayor potencial de reducción sustraerá los electrones del otro metal, oxidándolo.

- Por grietas: cuando un electrolito abundante (agua de lluvia) entra en contacto con un metal, el líquido tenderá a distribuirse sobre la superficie; si encuentra grietas o fracturas por donde pase, se depositará sobre la zona y corroerá con mayor rapidez el material. Según la concentración del electrolito, mayor será la oxidación.

Sin electrolitos, no hay oxidación

Considerando que el transporte de materiales propensos a la corrosión se realiza en mayor medida a través de viajes marítimos y terrestres, es imprescindible considerar alternativas incluidas en los paquetes o agregados que eliminen cualquier electrolito del ambiente donde se sitúen dichos embalajes. Esto es relevante porque ningún proceso de oxidación puede ocurrir en ambientes estériles.

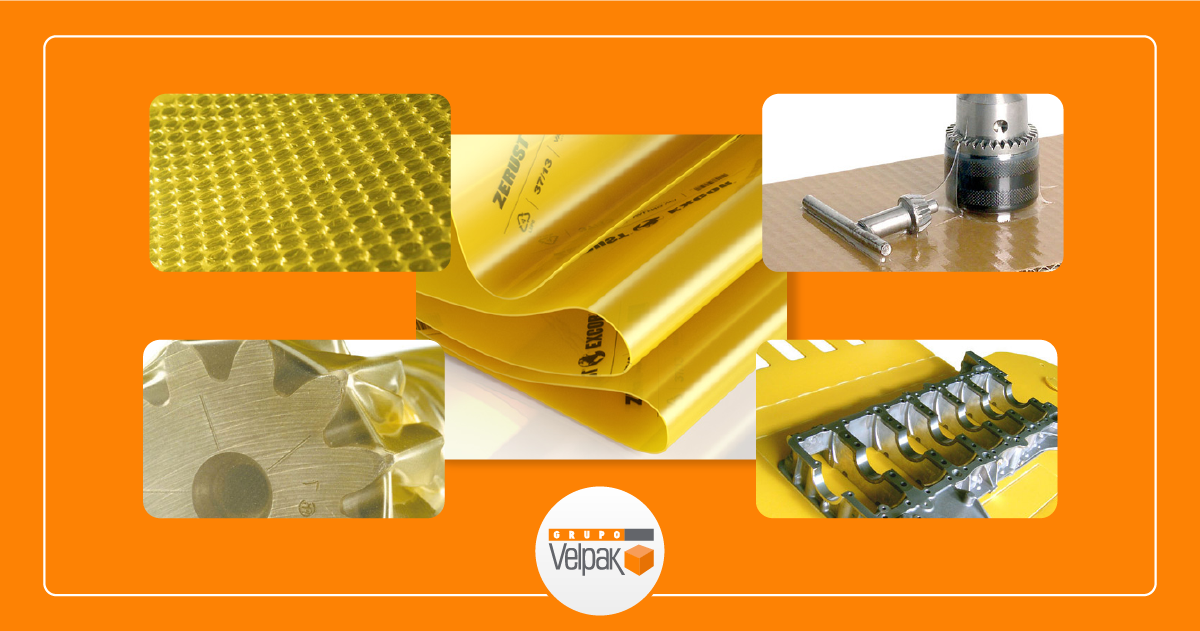

Bajo estos principios, las opciones de Zerust-Excor tienen presentaciones diversas: desde envoltorios de papel o plástico recubierto con inhibidores volátiles de corrosión (VCI), hasta difusores y cápsulas de vapor invisible que liberan el mismo agente anticorrosivo en los alrededores del material a proteger, cubriendo así tanto la superficie metálica como el aire que lo circunda para brindar protección hasta por dos años en condiciones ideales.

Barreras invisibles y efectivas que protegen tu inversión

La búsqueda de soluciones que aíslen el metal de transporte de los efectos corrosivos del ambiente nos ha llevado a escenarios donde las opciones pueden utilizarse solas o en conjunto, según las necesidades logísticas del material. Cualquiera que sea el caso, la utilización de productos Zerust-Excor garantiza máxima protección anticorrosiva. En Grupo Velpak también nos preocupa la agilidad y facilidad de tus procesos: nuestros asesores están plenamente capacitados para ofrecerte las mejores opciones de productos y servicios disponibles. ¡Nos encantará escucharte!